{{withHeader.nameEn}}

{{withHeader.name}}

淺談我國(guó)廢舊輪胎粉碎設(shè)備的發(fā)展現(xiàn)狀和發(fā)展方向

2017年02月17日

廣州聯(lián)冠 蔣紅春 廢橡膠利用

我是2002年進(jìn)入到廢舊輪胎常溫處理這一行業(yè),這14年一直在這個(gè)行業(yè)從事技術(shù)設(shè)計(jì)和設(shè)備銷售工作,現(xiàn)在在廣州市聯(lián)冠機(jī)械有限公司工作,今天我向各位淺談我國(guó)廢舊輪胎粉碎設(shè)備的發(fā)展現(xiàn)狀和發(fā)展方向,其中的分析內(nèi)容僅代表我個(gè)人粗淺的看法,請(qǐng)各位批評(píng)指正,謝謝大家!

一.我國(guó)廢舊輪胎利用現(xiàn)狀

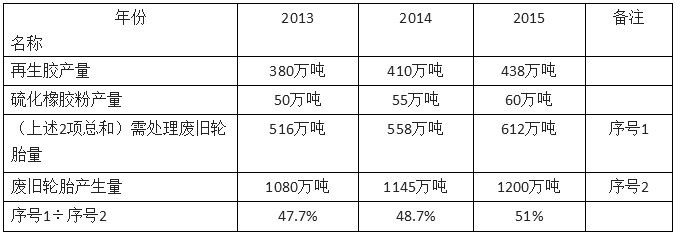

按照曹秘書長(zhǎng)公布的數(shù)據(jù)經(jīng)過我整理后如下圖:

從上述表中數(shù)據(jù)可以看出,我國(guó)每年產(chǎn)生的廢舊輪胎中,生產(chǎn)再生膠與膠粉占了50%左右,而其中再生膠的產(chǎn)量又占了近90%的比例。

二.我國(guó)廢舊輪胎粉碎設(shè)備現(xiàn)狀:

由于上述所述的廢舊輪胎處理后的應(yīng)用主要集中在再生膠與膠粉的生產(chǎn),而其中再生膠所需膠粉細(xì)度大約在24-30目,而膠粉也有很大一部分用在了橡膠粉改性瀝青和田徑跑道方面,而橡膠粉改性瀝青的膠粉細(xì)度也在30目左右,田徑跑道的膠粒在1-4mm橡膠顆粒,因此我們現(xiàn)在討論的重點(diǎn)就放在了生產(chǎn)這些規(guī)格的膠粉和膠粒的設(shè)備配置以及工藝流程方面。

2.1、24-30目的膠粉生產(chǎn)設(shè)備配置及工藝流程:

2.1.1、目前國(guó)內(nèi)膠粉的很多生產(chǎn)企業(yè)還在沿用的“小三件”設(shè)備(實(shí)際上現(xiàn)在已經(jīng)是“小兩件”了)(切條機(jī)+切塊機(jī))+溝光輥破膠機(jī)。雖然現(xiàn)在協(xié)會(huì)下了大的決心進(jìn)行了淘汰“小三件”的宣傳工作,取而代之的是使用安全高效的“雙軸破碎機(jī)”,但是不可否認(rèn)的是,現(xiàn)在很多膠粉企業(yè)仍然在使用“小三件”,我認(rèn)為,這不僅僅是靠協(xié)會(huì)宣傳引導(dǎo)就能杜絕“小三件”的使用的,很多膠粉企業(yè)向我們?cè)O(shè)備制造廠家訴苦,他們不是不想使用“雙軸破碎機(jī)”,而是他們一直存在僥幸心里,在沒有出現(xiàn)安全事故的時(shí)候,使用“小三件”生產(chǎn)橡膠塊的成本較低,分析如下:

(1)使用“小三件”的能耗:

“小三件”,按照以前的稱呼,是指輪胎口圈切圈機(jī)、輪胎切條機(jī)、膠條切塊機(jī),但是現(xiàn)在的操作工更加簡(jiǎn)化,已經(jīng)取消了輪胎口圈切圈機(jī),直接把輪胎放在輪胎切條機(jī)上面,先把一邊的輪胎胎肩切下來,然后把輪胎切成條并打成塊,實(shí)際上是“小兩件”,出料均勻(一般40X50mm),比我們雙軸破碎機(jī)出料還均勻,每一臺(tái)切條機(jī)裝機(jī)功率5.5千瓦,切塊機(jī)7.5千瓦,1分半鐘可以處理1個(gè)60公斤(已經(jīng)包括了上、下料等輔助時(shí)間)的輪胎,每小時(shí)可以處理約2-2.5噸,也就是說能耗為6度/噸輪胎,操作工為1人,購(gòu)買這兩臺(tái)設(shè)備的總價(jià)約為1.5萬(wàn),刀具耗材費(fèi)用約為10元/噸輪胎;

(2)使用“雙軸破碎機(jī)”的能耗:

1>雙面口圈切圈機(jī)7.7千瓦,產(chǎn)量最多2噸

2>雙軸機(jī)+篩選+進(jìn)料+回料,總功率99千瓦,產(chǎn)量3噸

能耗為30度/噸輪胎,操作工為1人,購(gòu)買設(shè)備總價(jià)約為70萬(wàn),刀具耗材費(fèi)用約為30元/噸輪胎。

從上述2種工藝的對(duì)比來說,由于膠粉企業(yè)的利潤(rùn)本來就很低,而“小三件”在能耗、設(shè)備購(gòu)買價(jià)、刀具耗材費(fèi)用方面都優(yōu)于“雙軸破碎機(jī)”,并且由于生產(chǎn)再生膠的工藝特性,全鋼絲子午線輪胎胎面膠比胎側(cè)和胎肩膠的質(zhì)量更好,能生產(chǎn)出更好的再生膠,而“雙軸破碎機(jī)”只能整體處理輪胎,正因?yàn)檫@些原因,所以國(guó)內(nèi)很多膠粉生產(chǎn)企業(yè)存在著僥幸心里,他們認(rèn)為安全事故不會(huì)出現(xiàn)在他們身上,他們冒險(xiǎn)地使用著“小三件”。因此對(duì)于我們“雙軸破碎機(jī)”的生產(chǎn)商來說,在國(guó)內(nèi)的推廣步履艱難!

所以,現(xiàn)在擺在我們廣大“雙軸破碎機(jī)”設(shè)備生產(chǎn)商的首要任務(wù),就是怎么樣設(shè)計(jì)生產(chǎn)出低能耗、低耗材、安全性更高、使用更方便的輪胎處理設(shè)備,并能自動(dòng)把胎面膠分開,讓我們的膠粉生產(chǎn)企業(yè)真心愿意使用“雙軸破碎機(jī)”,而不是僅僅依靠協(xié)會(huì)來禁止使用“小三件”。

2.1.2、對(duì)于雙軸破碎機(jī)的刀具第一次修磨的時(shí)間,目前有2種判定方法:

1)在耗電相同的情況下,出膠塊產(chǎn)量減低很多;

2)出現(xiàn)了膠塊不是被剪斷而是被刀扯斷的現(xiàn)象。據(jù)我們的客戶使用經(jīng)驗(yàn)及測(cè)試顯示,即使出料膠塊出現(xiàn)了100%被刀扯斷現(xiàn)象,在相同產(chǎn)量的情況下耗電也沒有很大的區(qū)別,這就給我們帶來了一個(gè)問題,到底刀具使用多少時(shí)間才對(duì)刀具進(jìn)行第一次修磨?

2.1.3、我們先來看看國(guó)外一些公司的數(shù)據(jù):

(1)德國(guó)生產(chǎn)制造廢舊輪胎處理設(shè)備比較先進(jìn)的KAHL公司,它的客戶介紹,他們每小時(shí)處理3.5噸輪胎的雙軸機(jī)大約處理2000噸輪胎(帶止口圈鋼絲一起處理)需要進(jìn)行第一次修復(fù),按照小時(shí)換算大約580小時(shí)需修復(fù);

(2)丹麥生產(chǎn)制造廢舊輪胎處理設(shè)備比較先進(jìn)的ELDAN公司,它的設(shè)備在加拿大多倫多Liberty Tire Recycling公司使用,客戶說他們的刀具都是在美國(guó)SSI公司(美國(guó)SSI公司是美國(guó)一個(gè)比較專業(yè)制造破碎設(shè)備的公司)購(gòu)買,雙軸撕碎機(jī)的刀盤大約處理6500噸輪胎就需要更換,其中雙軸撕碎機(jī)產(chǎn)量為20噸/小時(shí),雙軸機(jī)大約處理6500噸輪胎(帶止口圈鋼絲一起處理)需要進(jìn)行第一次修復(fù),按照小時(shí)換算大約325小時(shí)需修復(fù)。

按照我們一般的經(jīng)驗(yàn),如果把輪胎口圈去掉后再進(jìn)入雙軸撕碎機(jī)撕碎,刀具第一次修磨時(shí)間會(huì)延長(zhǎng)一倍,也就是說德國(guó)KAHL公司大約1100小時(shí)進(jìn)行第一次修磨;而丹麥ELDAN公司和美國(guó)SSI公司大約650小時(shí)進(jìn)行第一次修磨。

請(qǐng)各位專家及同行們注意:上述這些國(guó)外同行的刀具第一次修磨時(shí)間的數(shù)據(jù),都是在膠塊出現(xiàn)被刀扯斷達(dá)到約80%的時(shí)候的數(shù)據(jù),并且出料大小大約為50X70mm—50X120mm,而我們國(guó)內(nèi)使用溝光輥破膠機(jī)的膠粉企業(yè),一般要求膠塊大小小于50X80mm,如果尺寸太大鋼絲太長(zhǎng),溝光輥破膠機(jī)下方的膠粉篩不能盡快地將鋼絲篩除,使得鋼絲多次經(jīng)過溝光輥而加快了溝光輥的磨損。所以如果按照國(guó)內(nèi)的要求,尺寸大于50X80mm的膠塊將再次回到雙軸破碎機(jī)破碎,因此刀具進(jìn)行第一次修磨時(shí)間將縮短。

所以,雖然國(guó)外這些先進(jìn)公司的刀具使用壽命比我們國(guó)內(nèi)長(zhǎng),但是因?yàn)榫S修費(fèi)用(包括人工、購(gòu)買焊絲價(jià)格等其他修復(fù)費(fèi)用)比我們國(guó)內(nèi)高的多,因此每處理1噸輪胎的耗材也基本上與我們國(guó)內(nèi)雙軸破碎機(jī)處理輪胎耗材持平!

2.1.4、基于上述各種原因及數(shù)據(jù),由于“小三件”在一些數(shù)據(jù)上的優(yōu)勢(shì),而“雙軸破碎機(jī)”在短時(shí)間內(nèi)又無(wú)法超越,所以要想讓廣大膠粉生產(chǎn)企業(yè)真心實(shí)意地淘汰“小三件”,我認(rèn)為要做以下幾方面的工作:

首當(dāng)其沖的當(dāng)然是所有“雙軸破碎機(jī)”的生產(chǎn)商:

1)在刀具使用壽命方面要繼續(xù)花大力氣試驗(yàn)更好材料的焊條、焊絲,使得刀具趕上甚至超過國(guó)外同行的使用壽命;

2)采用在刀座上鑲嵌或者可拆卸的刀體模式,方便客戶拆卸修復(fù),減低修復(fù)時(shí)間和費(fèi)用;3)“雙軸破碎機(jī)”是否有可能設(shè)計(jì)成類似于“小三件”切割輪胎這種方式?

2.1.5、作為橡膠工業(yè)協(xié)會(huì)這邊,協(xié)會(huì)一直在努力向國(guó)家工信部、財(cái)政部、發(fā)改委等部門申請(qǐng):膠粉生產(chǎn)企業(yè)使用協(xié)會(huì)推薦的“雙軸破碎機(jī)”將給予該設(shè)備一次性購(gòu)買設(shè)備款50%的財(cái)政扶持補(bǔ)貼,希望協(xié)會(huì)這幾年的努力一定能真正帶動(dòng)低能耗、低耗材、安全性更高、使用更方便的輪胎處理設(shè)備在國(guó)內(nèi)大量地推廣!

2.2、5-15目(4-1mm)的膠粒生產(chǎn)設(shè)備配置及工藝流程:

前段時(shí)間報(bào)道的“毒跑道”事件,讓很多不明真相的人把橡膠顆粒和輪胎顆粒視作“毒跑道”的根源,這是對(duì)這一項(xiàng)目的極大誤解,對(duì)于廢舊輪胎和廢舊橡膠本身來說,是沒有問題的,如果是有毒物質(zhì)粘連在廢舊輪胎和橡膠上面,這就不是輪胎和橡膠本身的問題,而且“毒跑道”最大的問題還是出在膠黏劑上面,在這里我就不多解釋了。

對(duì)于田徑跑道顆粒的生產(chǎn)工藝,有人可能簡(jiǎn)單地認(rèn)為是不是使用“雙軸破碎機(jī)+溝光輥(或雙溝輥)破膠機(jī)”就可以生產(chǎn)膠粒了?

其實(shí)不是這樣,由于田徑跑道一般只有13mm的高度,下層10mm使用廢舊輪胎顆粒,上面3mm使用三元乙丙橡膠顆粒(EPDM),田徑跑道施工的時(shí)候只需把膠黏劑與這些顆粒拌合,鋪設(shè)到路面上,然后使用攤鋪機(jī)攤平即可。

由于溝光輥(或雙溝輥)破膠機(jī)在處理廢舊輪胎膠塊的過程中,主要是通過雙輥的搓切和剪切來完成,因此成品膠粒里面大多是毛刺狀的橡膠顆粒,而這種毛刺狀的橡膠顆粒如果鋪設(shè)到路面上的時(shí)候,將使用更多地膠黏劑從而增加了客戶的生產(chǎn)成本。

而使用“雙軸破碎機(jī)+鋼絲分離機(jī)(或叫中碎機(jī))+橡膠破碎機(jī)(或叫細(xì)碎機(jī))”這種工藝流程,由于在處理廢舊輪胎的過程中,一直是純“剪切”的方式,所以橡膠顆粒菱角分明,使用的膠黏劑也大大減少?gòu)亩档土丝蛻舻纳a(chǎn)成本。

所以目前田徑跑道顆粒的生產(chǎn)工藝基本上是“雙軸破碎機(jī)+鋼絲分離機(jī)(或叫中碎機(jī))+橡膠破碎機(jī)(或叫細(xì)碎機(jī))”,由于這種工藝流程耗電更大、耗材費(fèi)用更高,這也就解釋了一些人很疑惑為什么田徑跑道顆粒(1-4mm)銷售價(jià)現(xiàn)在大約在1400-1700元/噸,而更細(xì)一點(diǎn)的20-30目(0.85-0.6mm)膠粉銷售價(jià)現(xiàn)在約1000-1200元/噸。

三.我國(guó)廢舊輪胎粉碎設(shè)備的發(fā)展方向:

從橡膠工業(yè)協(xié)會(huì)廢橡膠綜合利用分會(huì)“十三五”的規(guī)劃來說,廢舊輪胎處理后的橡膠用途主要還是生產(chǎn)再生膠和膠粒、膠粉,因此我認(rèn)為粉碎設(shè)備處理輪胎的方法不會(huì)有太大的改變。

1. 雙軸破碎機(jī):從目前所有處理輪胎的粗碎設(shè)備類型來說,有我們大家熟悉的“雙軸破碎機(jī)”,還有德國(guó)驍馬機(jī)械公司使用的“單軸撕碎機(jī)”和丹麥ELDAN公司生產(chǎn)的另一種類型的“單軸撕碎機(jī)”,這兩種單軸撕碎機(jī)雖然各有優(yōu)勢(shì)(主要是更換刀具較方便),但是從能耗和設(shè)備穩(wěn)定性、噪音方面,雙軸破碎機(jī)具有更大的優(yōu)勢(shì),因此在以后很長(zhǎng)的一段時(shí)間內(nèi),雙軸破碎機(jī)還將在粗碎輪胎這一工序里領(lǐng)先其他設(shè)備,只是雙軸破碎機(jī)必須繼續(xù)在刀具使用壽命和拆卸更方便方面做出更多地改進(jìn);

2. 鋼絲分離機(jī)(或叫中碎機(jī)):如果需要生產(chǎn)出好的橡膠顆粒以及在能耗方面,鋼絲分離機(jī)比溝光輥(或雙溝輥)具有更大的優(yōu)勢(shì),目前由于刀具結(jié)構(gòu)的設(shè)計(jì),使得該機(jī)出料后輪胎鋼絲與橡膠存在包裹現(xiàn)象,因此磁選出來的鋼絲需再一次使用另外的設(shè)備處理,這無(wú)形中加大了生產(chǎn)成本及能耗,因此我認(rèn)為各設(shè)備生產(chǎn)商需更優(yōu)化刀具的結(jié)構(gòu)設(shè)計(jì)。

我看過德國(guó)KAHL的設(shè)備運(yùn)行,他們的設(shè)備磁選后的鋼絲出料里含有較多橡膠,但是他們后續(xù)配置了振動(dòng)篩分裝置把合格鋼絲分離,不合格鋼絲回到設(shè)備里再處理,丹麥ELDAN公司的也類似。但是我認(rèn)為如果能一次性地在刀具結(jié)構(gòu)上能解決的話,可能會(huì)更好吧!

鋼絲分離機(jī)由于是封閉處理輪胎膠塊的,由于有鋼絲和尼龍,所以在處理輪胎膠塊的時(shí)候,一定會(huì)產(chǎn)生火星,因此也會(huì)有起火的隱患存在。所以怎樣檢測(cè)、預(yù)防及消除火患?是國(guó)內(nèi)外所有同行都必須設(shè)計(jì)和考慮的!

還有刀具的使用壽命,由于是在高速切削帶鋼絲的橡膠塊,因此刀具磨損很快,雖然現(xiàn)在各國(guó)設(shè)備制造商都盡量把動(dòng)刀和定刀設(shè)計(jì)成“前、后、左、右、上、下”等可以調(diào)換使用,已經(jīng)大大地延長(zhǎng)了刀具使用壽命,但是在刀具材料以及維修工藝方面,是否能更加提升?

3、橡膠破碎機(jī)(或叫細(xì)碎機(jī)):雖然根據(jù)協(xié)會(huì)統(tǒng)計(jì),國(guó)內(nèi)輪胎子午化率2015年已經(jīng)達(dá)到了80%(請(qǐng)注意,協(xié)會(huì)統(tǒng)計(jì)數(shù)據(jù)是“條數(shù)”計(jì)算,我這里是換算成“噸”后的數(shù)據(jù)),但是半鋼胎(主要指小車胎和貨車胎)仍然占了一定的比例,而處理這些半鋼胎時(shí),如果出料膠粒大于4mm時(shí),出料膠粒里面會(huì)不同程度地包裹著一段尼龍線,而帶有尼龍線的膠粒既不好看,如果田徑跑道顆粒使用的話又會(huì)吸附更多地膠黏劑,從而增加了生產(chǎn)成本。

因此,在半鋼胎的處理方面,如何有效地去除膠粒里面包裹的尼龍,需要各設(shè)備生產(chǎn)商進(jìn)行技術(shù)升級(jí)改進(jìn)!

4、溝光輥破膠機(jī):由于生產(chǎn)30目以內(nèi)膠粉的主要設(shè)備還是溝光輥破膠機(jī),但是由于我們公司沒有生產(chǎn)這類設(shè)備,我僅憑我個(gè)人對(duì)這種設(shè)備的了解,粗淺的分析一下:

從以前的冷硬鑄鐵輥到現(xiàn)在既有冷硬鑄鐵輥,又有鑄鋼輥在市場(chǎng)上并存,我認(rèn)為這種情況還會(huì)持續(xù)一段時(shí)間,因?yàn)楦饔袃?yōu)缺點(diǎn)。但是我認(rèn)為發(fā)展方向還是使用鑄鋼輥,因?yàn)殛P(guān)于焊接材料的技術(shù)提升,可能鑄鋼輥更適合進(jìn)行焊接修復(fù)。

關(guān)于雙輥速比的探討,現(xiàn)在已經(jīng)有很多公司加大了速比,但是速比加大,雖然產(chǎn)量會(huì)增加,但是也帶來了功率的增加以及膠粉“焦燒”的隱患,所以速比的加大是一個(gè)趨勢(shì),但是需要找到一個(gè)平衡點(diǎn),而且輥筒的冷卻設(shè)計(jì)需要加強(qiáng),可以考慮在雙輥的上方增加噴霧狀水裝置,并且我認(rèn)為對(duì)于溝輥溝槽的角度設(shè)計(jì)優(yōu)化、溝槽深度寬度及形狀設(shè)計(jì)都需要進(jìn)一步優(yōu)化;同樣,從以前的480輥,到560輥,再到現(xiàn)在有些公司設(shè)計(jì)的660輥,從800長(zhǎng)到1000長(zhǎng)到1200長(zhǎng)度,加大了直徑、長(zhǎng)度,增加了轉(zhuǎn)速,加大了速比,我認(rèn)為這些都是為了提高單機(jī)產(chǎn)能需要進(jìn)行的技術(shù)升級(jí)改進(jìn),但是輥筒的冷卻是各生產(chǎn)廠下一步都必須要改進(jìn)的!

5、橡膠磨粉機(jī):關(guān)于40目-120目膠粉以及精細(xì)膠粉的生產(chǎn),其實(shí)現(xiàn)在的橡膠磨粉機(jī),在常溫下是可以生產(chǎn)到80目-120目的,我做過一個(gè)測(cè)試,從磨粉機(jī)進(jìn)料5-15目(其中5-8目占60%以上),出料后經(jīng)過氣流分選機(jī)分離出80目(80目過篩率達(dá)到80%以上),然后再把這些80目的膠粉再一次進(jìn)入到磨粉機(jī)里,出料后再一次經(jīng)過氣流分選機(jī)分離出120目(120目過篩率達(dá)到85%以上)。但是目前主要是精細(xì)膠粉的應(yīng)用市場(chǎng)沒有完全打開,所以即使生產(chǎn)到這種細(xì)度也沒有太大的作用。

但是我們現(xiàn)在橡膠磨粉機(jī)的現(xiàn)狀是怎樣的呢?如果進(jìn)料5-15目(其中5-8目占60%以上),出料要求達(dá)到國(guó)家標(biāo)準(zhǔn)(GB/T19208-2008)80目膠粉的話,一臺(tái)裝機(jī)功率30千瓦的橡膠磨粉機(jī)產(chǎn)量只有約60公斤/小時(shí),生產(chǎn)過程中還需要添加隔離劑才能達(dá)到。所以由于單機(jī)產(chǎn)量很低,所以我們經(jīng)常會(huì)看到當(dāng)客戶需要年處理1萬(wàn)噸輪胎并且出料要求60目以上膠粉的話,需要配置10幾臺(tái)橡膠磨粉機(jī)。

有人可能會(huì)問,為什么不能設(shè)計(jì)大功率或者大直徑的磨盤,以提高單機(jī)產(chǎn)能?

我向各位解釋一下,磨粉機(jī)最關(guān)鍵的問題是刀盤的冷卻,現(xiàn)在市面上的磨粉機(jī)直徑,大多在280、320等等,我以前設(shè)計(jì)過最大直徑550,原以為產(chǎn)量會(huì)很高,但是最終測(cè)試結(jié)果是溫度上升太快,產(chǎn)量反而比280的還低。

雖然這樣,我認(rèn)為橡膠磨粉機(jī)的發(fā)展方向必須是往“大直徑磨盤、大功率單機(jī)”方向發(fā)展,至于冷卻方式,除了對(duì)現(xiàn)在刀盤目前沿用的內(nèi)循環(huán)冷卻方式進(jìn)行更合理的改進(jìn)外,在進(jìn)料處增加噴霧狀水裝置是必要的!

還有一點(diǎn),刀盤的實(shí)際工作剪切和磨削長(zhǎng)度不要太長(zhǎng),并且磨盤的磨道設(shè)計(jì)要簡(jiǎn)單,不要想到讓膠粒在磨盤中間走復(fù)雜的流道,而要讓膠粒進(jìn)入到剪切和磨削區(qū)域后盡快出料,我曾經(jīng)做過一個(gè)測(cè)試:刀盤直徑為280,當(dāng)?shù)侗P的實(shí)際工作剪切長(zhǎng)度從80、60、40到30,切削長(zhǎng)為30時(shí),產(chǎn)量反而更高了,希望這一點(diǎn)能給廣大橡膠磨粉機(jī)的設(shè)計(jì)人員一點(diǎn)幫助。

以上種種,是我對(duì)這個(gè)行業(yè)粉碎設(shè)備的一點(diǎn)粗淺的理解,希望各位專家批評(píng)指正,大家一起為了我國(guó)的廢舊輪胎粉碎設(shè)備的發(fā)展貢獻(xiàn)自己的力量!

案例分享